PLC و HMI: چگونگی مدیریت و کنترل ماشینآلات صنعتی پرکن مایعات

در دنیای صنعتی امروز، بهویژه در فرآیندهای تولیدی نظیر بستهبندی و پر کردن مایعات، استفاده از تکنولوژیهای پیشرفتهای مانند PLC (Programmable Logic Controller) و HMI (Human-Machine Interface) به عنوان ابزارهای اصلی برای مدیریت و کنترل ماشینآلات شناخته میشود. این سیستمها نه تنها کارایی، دقت، و ایمنی را افزایش میدهند، بلکه موجب کاهش هزینهها و بهبود کیفیت تولید میشوند. در این مقاله، به بررسی جزئیات کاربرد این دو سیستم در ماشینآلات پرکن مایعات پرداخته و همچنین انواع مختلف دستگاههای پرکن مایعات را معرفی خواهیم کرد.

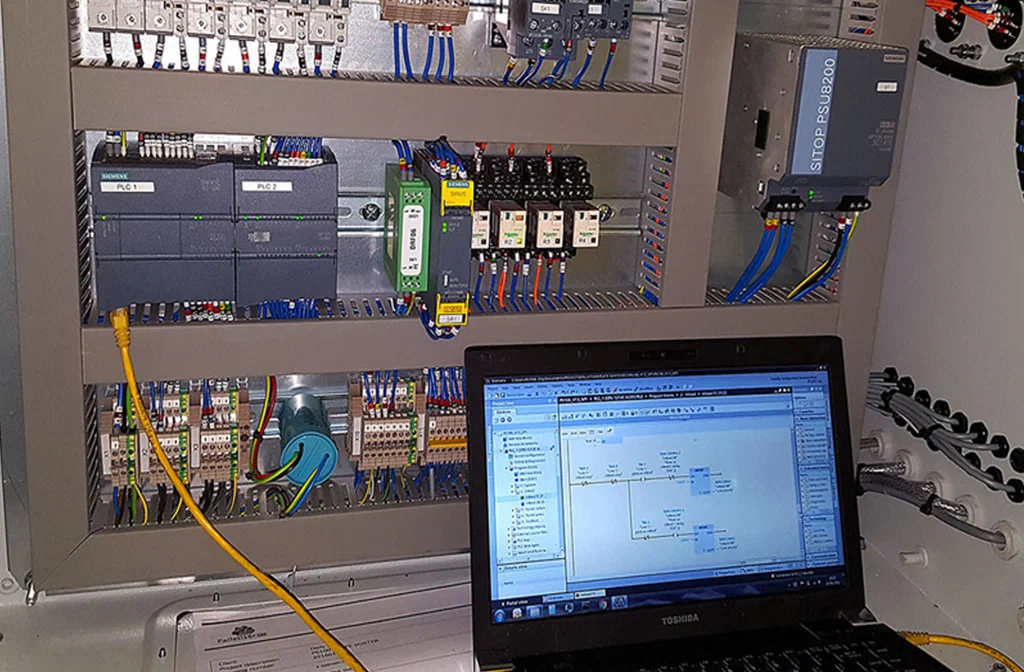

PLC: کنترلکننده منطقی برنامهپذیر

PLC یا همان کنترلکننده منطقی برنامهپذیر، یک دستگاه الکترونیکی است که برای اتوماسیون فرآیندهای صنعتی طراحی شده است. این سیستمها قادرند ورودیهای مختلف را دریافت کرده و بر اساس برنامههای خاص، خروجیهای لازم را تولید کنند. در صنعت پرکن مایعات، از PLCها برای کنترل دقیق فرآیندهای مختلف همچون میزان پر کردن، سرعت، و زمانبندی استفاده میشود. این کنترلها معمولاً از طریق سنسورها و عملگرها صورت میگیرد.

PLCها به دلیل ویژگیهای زیر در صنایع مختلف بهویژه در ماشینآلات پرکن مایعات به کار گرفته میشوند:

- قابلیت برنامهریزی و انعطافپذیری: PLCها به راحتی قابل برنامهریزی هستند و میتوانند برای انجام وظایف مختلف در محیطهای مختلف تولیدی تنظیم شوند.

- پایداری و قابلیت اطمینان بالا: این سیستمها معمولاً در شرایط سخت صنعتی (مانند دماهای بالا، رطوبت و آلودگی) عملکرد پایدار و قابل اعتمادی دارند.

- کنترل دقیق و زمانبندی: برای فرآیندهای پر کردن، کنترل دقیق زمان و حجم مایع بسیار اهمیت دارد. PLCها میتوانند در زمان واقعی به تنظیمات دقیق پرداخته و خطاهای ناشی از تغییرات غیرمنتظره را کاهش دهند.

- گزارشدهی و تحلیل دادهها: این سیستمها به اپراتورها این امکان را میدهند که دادهها و عملکردهای سیستم را ضبط کرده و آنالیز کنند، که در بهبود فرآیندها و شناسایی نقاط ضعف مؤثر است.

HMI: رابط انسانی-ماشینی

HMI (Human-Machine Interface) یا رابط انسانی-ماشینی، ابزاری است که برای برقراری ارتباط مستقیم بین اپراتور و سیستمهای اتوماسیون صنعتی استفاده میشود. در سیستمهای پرکن مایعات، HMI به اپراتور این امکان را میدهد که از طریق صفحهنمایش، وضعیت دستگاهها را مشاهده کرده و تنظیمات مختلف را تغییر دهد. این سیستمها معمولاً شامل صفحات لمسی، دکمههای فیزیکی، و سایر وسایل ورودی و خروجی هستند.

نقشهای اصلی HMI در فرآیند پر کردن مایعات عبارتند از:

- نظارت بر سیستمها: اپراتورها میتوانند از طریق HMI وضعیت دقیق هر یک از بخشهای ماشینآلات را مشاهده کرده و در صورت بروز مشکل، سریعاً واکنش نشان دهند.

- کنترل و تنظیمات دستی: در مواقعی که نیاز به تغییرات دستی وجود داشته باشد، اپراتور میتواند از طریق HMI به راحتی مقادیر و پارامترهای مختلف مانند میزان مایع، سرعت پر کردن و زمانبندی را تنظیم کند.

- هشدارها و اعلانها: سیستم HMI میتواند در صورت بروز هرگونه نقص یا خطر، هشدارهایی را به اپراتور ارسال کند. این هشدارها میتواند شامل مشکلاتی مانند کاهش سطح مایع، خطا در عملگرها، یا قطع برق باشد.

- رابط کاربری گرافیکی: HMIها معمولاً دارای رابط کاربری گرافیکی ساده و کاربرپسند هستند که اطلاعات به صورت تصویری نمایش داده میشود. این ویژگی به اپراتورها کمک میکند تا بهسرعت اطلاعات مورد نیاز را دریافت کنند.

استفاده مشترک از PLC و HMI در ماشینآلات پرکن مایعات

استفاده از PLC و HMI در کنار هم، کنترل و نظارت بهینهای بر ماشینآلات پرکن مایعات ایجاد میکند. این سیستمها بهویژه در محیطهای پیچیده و سریع در خطوط تولید، مزایای فراوانی دارند:

- نظارت بر کیفیت و دقت فرآیند: PLCها میزان دقیق مایعات پرشده را با استفاده از سنسورها اندازهگیری کرده و به سیستم HMI منتقل میکنند. اپراتور میتواند در هر لحظه این اطلاعات را بررسی کند و در صورت لزوم تنظیمات لازم را انجام دهد.

- کاهش خطاهای انسانی: استفاده از این سیستمها، به ویژه در فرآیندهایی که نیاز به دقت بالا دارند، باعث کاهش خطاهای انسانی میشود. PLCها تمام محاسبات و تنظیمات را انجام میدهند و HMI این اطلاعات را به شکلی ساده و شفاف برای اپراتور نمایش میدهد.

- افزایش کارایی و سرعت تولید: با استفاده از این سیستمها، زمانهای توقف دستگاهها کاهش مییابد و خطای انسانی کاهش پیدا میکند. این امر باعث افزایش سرعت و کارایی تولید میشود.

- پایش و نگهداری پیشگیرانه: سیستمهای PLC و HMI میتوانند به طور مداوم اطلاعات مربوط به وضعیت ماشینآلات را جمعآوری کرده و به اپراتورها هشدار دهند که در صورت نیاز، اقدامات پیشگیرانه برای تعمیر و نگهداری انجام دهند. این ویژگی از خرابیهای ناگهانی و هزینههای اضافی جلوگیری میکند.

- گزارشدهی و بهبود مستمر: از طریق این سیستمها میتوان دادههای مرتبط با عملکرد ماشینآلات را جمعآوری کرد و گزارشهایی برای تحلیل و بهبود مستمر تولیدات تهیه نمود. این دادهها میتوانند شامل تعداد تولیدات، زمانهای کارکرد، میزان خطاها و مصرف انرژی باشند.

انواع دستگاههای پرکن مایعات

در صنعت بستهبندی و تولید، دستگاههای پرکن مایعات بهطور گستردهای برای پر کردن انواع مختلف مایعات در بستهبندیهای مختلف مورد استفاده قرار میگیرند. بسته به نوع مایع و ویژگیهای خاص آن، دستگاههای پرکن مایعات به انواع مختلف تقسیم میشوند. در این بخش به معرفی انواع دستگاههای پرکن مایعات و نحوه کارکرد آنها خواهیم پرداخت.

۱٫ دستگاه پرکن گرانولی (Gravimetric Filling Machine)

این نوع دستگاهها از وزن برای تعیین مقدار مایع پر شده در هر بسته استفاده میکنند. در این سیستم، ابتدا وزن مایع موجود در ظرف اندازهگیری میشود و سپس دستگاه بهطور دقیق مقدار مایع را بهمنظور رسیدن به وزن مشخص پر میکند.

ویژگیها:

- دقت بالا در وزنکشی مایعات

- مناسب برای مایعات با ویسکوزیته پایین

- معمولاً برای پر کردن بستههای بزرگ و بطریهای کوچک استفاده میشود

کاربردها:

- پر کردن نوشیدنیها، آب معدنی، روغنها و دیگر مایعات سبک

۲٫ دستگاه پرکن حجمی (Volumetric Filling Machine)

این دستگاهها بر اساس حجم مایع مورد نظر کار میکنند. در این روش، مایع بهطور دقیق از طریق شیرهای مخصوص به ظرف منتقل میشود تا حجم دقیق مایع پر شود. معمولاً از سیستمهای حجمی برای مایعاتی با ویسکوزیته متوسط و بالا استفاده میشود.

ویژگیها:

- تنظیم دقیق حجم مایع

- سرعت بالا در پر کردن

- مناسب برای مایعات با ویسکوزیته متوسط تا بالا

کاربردها:

- پر کردن انواع شیر، آبمیوهها، سسها و مایعات چسبنده مانند عسل و مربا

۳٫ دستگاه پرکن فشار مثبت (Positive Displacement Filling Machine)

این دستگاهها با استفاده از مکانیزم فشار مثبت برای پر کردن مایعات عمل میکنند. در این سیستم، مایع بهطور دقیق از طریق پمپهای فشار مثبت به داخل بستهبندی منتقل میشود. این دستگاهها برای مایعات غلیظتر یا مایعات با ذرات معلق مناسب هستند.

ویژگیها:

- مناسب برای مایعات غلیظ، کرمی یا چسبنده

- دقت بالا در پر کردن و جلوگیری از هدررفت مایع

- به دلیل فشار مثبت، برای مایعات حساس یا خوراکی بسیار مناسب است

کاربردها:

- پر کردن انواع کرمها، شامپوها، ژلها و دیگر مایعات با غلظت بالا

۴٫ دستگاه پرکن جریان آزاد (Overflow Filling Machine)

در این دستگاهها، پر کردن مایعات بهصورت جریان آزاد انجام میشود. زمانی که سطح مایع بهطور کامل پر شد، مقدار اضافی مایع بهطور خودکار از طریق یک شیر تخلیه میشود تا سطح بسته دقیقاً در خط پر شدن قرار گیرد. این دستگاهها برای مایعاتی که باید در سطح دقیقی پر شوند، مناسب هستند.

ویژگیها:

- مناسب برای مایعاتی که نیاز به دقت در سطح پر کردن دارند

- عملیات خودکار و ساده

- استفاده در صنایع مختلف بستهبندی

کاربردها:

- پر کردن نوشیدنیها، آب معدنی و دیگر مایعات غیر چسبنده

۵٫ دستگاه پرکن تزریقی (Injectable Filling Machine)

این دستگاهها بیشتر برای پر کردن مایعات در دماهای بالا یا در شرایط خاص استفاده میشوند. در این سیستم، مایع از طریق نازلهای مخصوص به داخل بستهبندی تزریق میشود. این دستگاهها میتوانند برای پر کردن مایعاتی که نیاز به استریل شدن دارند نیز استفاده شوند.

ویژگیها:

- مناسب برای مایعات دارویی و استریل شده

- کنترل دقیق و بهداشتی

- معمولاً در صنایع داروسازی و پزشکی به کار میروند

کاربردها:

- پر کردن داروهای مایع، واکسنها و سایر محصولات بهداشتی

۶٫ دستگاه پرکن پیستونی (Piston Filling Machine)

دستگاههای پرکن پیستونی معمولاً برای مایعات غلیظتر و چسبنده مانند عسل یا مایعات روغنی استفاده میشوند. این سیستمها با استفاده از پیستونهای دقیق، مقدار مشخصی از مایع را در هر بسته پر میکنند. این دستگاهها معمولاً در خطوط تولید با سرعت متوسط تا بالا استفاده میشوند.

ویژگیها:

- مناسب برای مایعات غلیظ و چسبنده

- دقت بالا در پر کردن حجمهای مختلف

- برای تولیدات با سرعت متوسط مناسب است

کاربردها:

- پر کردن مواد غذایی چسبناک مانند مربا، عسل، شکلات، و روغنهای خوراکی

۷٫ دستگاه پرکن تحت خلا (Vacuum Filling Machine)

در این دستگاهها، مایع از طریق ایجاد خلا در داخل ظرف به آن منتقل میشود. این روش معمولاً برای مایعات حساس که باید از آلودگی هوا یا کثیفی محافظت شوند استفاده میشود. این دستگاهها بهویژه در صنایع غذایی و دارویی کاربرد دارند.

ویژگیها:

- مناسب برای مایعات حساس به آلودگی

- مناسب برای فرآیندهایی که نیاز به حفظ کیفیت محصول دارند

- دقت بالا در پر کردن

کاربردها:

- پر کردن نوشیدنیهای حساس مانند آب میوهها و سایر مایعات دارویی

نتیجهگیری

در نهایت، انتخاب نوع دستگاه پرکن مایعات بستگی به ویژگیهای مایع، نیاز به دقت، سرعت تولید و نوع بستهبندی دارد. با توجه به پیشرفتهای فناوری، امروزه استفاده از سیستمهای PLC و HMI در ترکیب با این دستگاهها، فرآیندهای پر کردن را بهطور قابلملاحظهای بهینهسازی کرده و کنترل دقیقتر، ایمنی بیشتر و بهرهوری بالاتر را برای صنایع فراهم کرده است. برای خرید انواع دستگاه های تیوپ پرکن به سایت tisfon.ir مراجعه کنید.