کاربردهای نوین کائولن در فناوریهای روز و فرآیندهای صنعتی

کائولن، یکی از کانیهای رسی مهم و پرکاربرد، به واسطه ویژگیهای خاص فیزیکی و شیمیایی خود، طیف وسیعی از صنایع را تحت تأثیر قرار داده است. این ماده عمدتاً از کائولینیت تشکیل شده و به دلیل رنگ سفید، مقاومت حرارتی بالا و رفتار شیمیایی پایدار، از جایگاه ویژهای در فناوریهای پیشرفته برخوردار است. در سالهای اخیر، تحولات فناورانه موجب شده تا نقش کائولن از یک ماده اولیه سنتی در صنایع سرامیک و کاغذ، فراتر رود و به عرصههایی چون نانوفناوری، پوششهای حفاظتی پیشرفته، فیلتراسیون و بهبود فرآیندهای صنعتی راه یابد. همزمان، پژوهشهای علمی متعددی به بررسی اصلاح ساختار کائولن برای دستیابی به خواص جدیدی همچون افزایش سطح ویژه، بهبود توزیع ذرات و بازدهی بالاتر در واکنشهای شیمیایی پرداختهاند. این روند نشان میدهد که کائولن نه تنها در صنایع سنتی، بلکه در زنجیره تأمین فناوریهای نوین نیز نقشی کلیدی ایفا میکند. شناخت این ویژگیها و بررسی کاربریهای نوین آن، به خصوص در بستر توسعه پایدار و بهرهوری منابع، میتواند به تصمیمسازی بهتر در حوزههای صنعتی و سرمایهگذاری منجر شود.

ویژگیهای فیزیکی و شیمیایی کائولن و نقش آنها در کاربردهای صنعتی

کائولن به عنوان یک ماده معدنی رسی، دارای ویژگیهای فیزیکی و شیمیایی خاصی است که مستقیماً بر نوع و گستره کاربردهای صنعتی آن اثر میگذارد. از نظر فیزیکی، رنگ سفید مایل به خاکی آن ناشی از ترکیب معدنی خالص و عاری از اکسیدهای رنگزا است؛ این ویژگی، کائولن را به مادهای ایدهآل برای تولید محصولات سفید و شفاف همچون کاغذ مرغوب، لعابهای سرامیکی و رنگهای روشن تبدیل کرده است. اندازه ذرات کائولن معمولاً در بازهای بسیار ریز قرار دارد که به افزایش سطح ویژه و قابلیت پراکندگی مناسب در ماتریسهای مختلف کمک میکند.

از منظر شیمیایی، کائولن دارای ساختار لایهای آلومینوسیلیکاتی است که پایداری حرارتی مناسبی را فراهم میکند. این ویژگی موجب شده تا در فرآیندهایی که دماهای بالا وجود دارد، مانند پخت سرامیک یا تولید الیاف نسوز، عملکرد مطلوبی داشته باشد. همچنین، واکنشپذیری سطحی کنترلشده کائولن باعث میشود در بسیاری از ترکیبات شیمیایی نقش پرکننده بیاثر یا بهبوددهنده خواص مکانیکی را ایفا کند.

یکی از خصوصیات مهم دیگر، قابلیت اصلاحپذیری سطحی کائولن است. از طریق فرآیندهایی مانند شستوشوی شیمیایی، کلسینهکردن یا پوششدادن با مواد آلی و معدنی، میتوان ویژگیهایی چون آبگریزی، مقاومت شیمیایی یا افزایش چسبندگی به پلیمرها را به آن افزود. نتیجه این روشها، توسعه دامنه کاربرد کائولن از صنایع سنتی به حوزههایی چون نانوکامپوزیتها، پوششهای ضدخوردگی و فیلترهای پیشرفته است. درک این پیوند میان ویژگیهای ماده و کاربری، بستر نوآوری در استفاده صنعتی از کائولن را فراهم میکند.

نقش کائولن در توسعه فناوری نانو و مواد پیشرفته

ورود فناوری نانو به عرصه تولید، مسیر تازهای برای استفاده از کائولن به عنوان یک ماده پایه و اصلاحپذیر گشود. ساختار لایهای و قابلیت مهندسی ابعاد ذرات کائولن، این امکان را فراهم میکند که پس از کاهش اندازه به مقیاس نانو، سطح ویژه و فعالیت شیمیایی آن بهطور چشمگیری افزایش یابد. این بهبودها سبب میشود کائولن بتواند به عنوان پرکننده تقویتکننده در نانوکامپوزیتهای پلیمری، سرامیکهای فوقالعاده مقاوم و پوششهای محافظ باساختار نانومتری مورد استفاده قرار گیرد.

در حوزه پوششها، استفاده از نانوکائولن باعث ایجاد سطوح ضدخش، مقاوم در برابر آب و عوامل شیمیایی میشود که برای صنایع خودروسازی، بستهبندی و ساخت تجهیزات پزشکی اهمیت ویژه دارد. همچنین، کائولن نانویی قابلیت ترکیب با ذرات نانومس یا نانواکسیدهای فلزی را دارد تا خاصیت ضدباکتریایی یا ضدخوردگی محصولات را تقویت کند.

در زمینه کاتالیستها، اصلاح سطحی نانوکائولن و افزایش مراکز فعال بر روی آن، امکان بهبود راندمان واکنشهای شیمیایی را فراهم میآورد؛ این موضوع میتواند در صنایعی مانند پالایش نفت، تولید سوختهای پاک و سنتز مواد شیمیایی پیشرفته تأثیرگذار باشد. تحقیقات اخیر نیز نشان دادهاند که ترکیب کائولن با نانوذرات کربنی، قابلیت هدایت حرارتی و الکتریکی آن را افزایش داده و افقهای تازهای در زمینه ساخت حسگرها و ادوات الکترونیکی سبکوزن ترسیم کرده است. چنین کاربردهایی، جایگاه کائولن را از یک ماده خام معدنی به یک جزء کلیدی در زنجیره نوآوری فناوری ارتقا داده است.

کاربرد کائولن در صنعت سرامیکهای پیشرفته

کائولن به دلیل خلوص بالا و رفتار فیزیکی پایدار، از دیرباز در تولید سرامیکهای سنتی مورد استفاده قرار گرفته، اما در دهههای اخیر نقش آن به حوزه سرامیکهای پیشرفته نیز گسترش یافته است. در این نوع محصولات، که شامل سرامیکهای فنی، زیرکونیایی، آلومینایی و سرامیکهای مهندسی خاص میشوند، ویژگیهای ویژهای همچون مقاومت مکانیکی بالا، تحمل حرارتی زیاد و پایداری شیمیایی در شرایط سخت مورد نیاز است و کائولن میتواند این الزامات را پشتیبانی کند.

دانهبندی ریز و یکنواخت کائولن، کیفیت سینتر را در فرآیند پخت سرامیک ارتقا داده و ساختار نهایی را همگنتر میکند. این بهبود در میکروساختار محصول، موجب افزایش استحکام شکست و مقاومت در برابر شوک حرارتی میشود. به همین دلیل، در تولید قطعات صنعتی نظیر عایقهای حرارتی، صفحات مقاوم در برابر سایش و بسترهای کاتالیستی، استفاده از کائولن به عنوان یکی از اجزای اصلی فرمولاسیون توصیه میشود.

با پیشرفت فناوریهای فرآوری، امکان اصلاح ساختار بلوری و شیمیایی کائولن برای دستیابی به خواص سفارشی فراهم شده است. این رویکرد، فرصت تولید سرامیکهای عملکردی با ویژگیهای خاص مانند هدایت حرارتی کنترلشده یا شفافیت نوری بالا را ایجاد میکند و مسیر تازهای برای توسعه محصولات نوین در این صنعت میگشاید.

نقش کائولن در صنایع کاغذ و مقوا

کائولن به عنوان یکی از مواد معدنی پرکاربرد در صنایع کاغذ و مقوا، نقش محوری در بهبود کیفیت و ویژگیهای فیزیکی محصولات این حوزه دارد. ساختار نرم و ذرات ریز و همگن آن، هم قابلیت پرکنندگی بالایی را فراهم میکند و هم بر سطح نهایی کاغذ اثر مثبت میگذارد. حضور کائولن بهعنوان پرکننده (Filler) میتواند موجب بهبود قابلیت چاپ، افزایش روشنایی و ایجاد سطحی صاف و یکنواخت شود که در چاپهای با کیفیت بالا اهمیت ویژهای دارد.

از سوی دیگر، افزودن کائولن به خمیر کاغذ باعث کاهش هزینه تولید میشود، زیرا بخش قابل توجهی از مواد فیبری پرهزینه را جایگزین میکند. این ویژگی در کنار افزایش کدری (Opacity) کاغذ، به تولید محصولاتی با ضخامت و وزن کمتر ولی کیفیت بالاتر کمک میکند. همچنین، مقاومت به رطوبت و کاهش شفافیت کنترلنشده از دیگر مزایای این ماده در صنایع کاغذی است.

در بخش پوششدهی (Coating)، کائولن نقش مهمی در بهبود قابلیت چاپ افست، گراور و دیجیتال ایفا میکند. این ماده، جوهر را بهطور یکنواخت جذب کرده و موجب میشود رنگها با وضوح و شفافیت بیشتری روی سطح کاغذ بنشینند. انتخاب نوع و خلوص مناسب کائولن، به صنایع چاپ و بستهبندی امکان میدهد محصولات با ماندگاری بالا، رنگبندی دقیق و کیفیت ظاهری ممتاز ارائه کنند.

نقش کائولن در صنایع رنگ و پوششهای حفاظتی

کائولن به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فرد، جایگاه ویژهای در فرمولاسیون رنگها و پوششهای حفاظتی یافته است. ذرات ریز و کرویشکل این ماده، ضمن ایجاد بافت یکنواخت، قابلیت پرکنندگی و بهبود توزیع رنگدانهها را افزایش میدهند. این موضوع مستقیماً باعث ارتقاء مقاومت پوشش در برابر عوامل محیطی، افزایش پایداری رنگ و بهبود براقیت یا ماتی (مطابق نیاز کاربردی) میشود.

به عنوان یک پرکننده معدنی، کائولن نهتنها هزینه تمامشده تولید را کاهش میدهد، بلکه قابلیت انطباق رنگ با بسترهای مختلف را بهبود میبخشد. استفاده از این ماده در رنگهای معماری، صنعتی و ضدزنگ موجب افزایش مقاومت سایشی، بهبود چسبندگی لایه رنگ به سطح و جلوگیری از نفوذ رطوبت و مواد خورنده میگردد.

یکی از مزایای مهم کائولن، رفتار شیمیایی خنثی آن است که از بروز واکنشهای ناخواسته میان رنگدانهها و سایر اجزای فرمولاسیون جلوگیری میکند. علاوه بر این، ویژگیهای خاص انکسار نور در کائولن به تولید پوششهایی با جلوه بصری یکنواخت کمک میکند که در کاربردهایی نظیر رنگهای مات دیواری یا پوششهای ضدانعکاس اهمیت بالایی دارد.

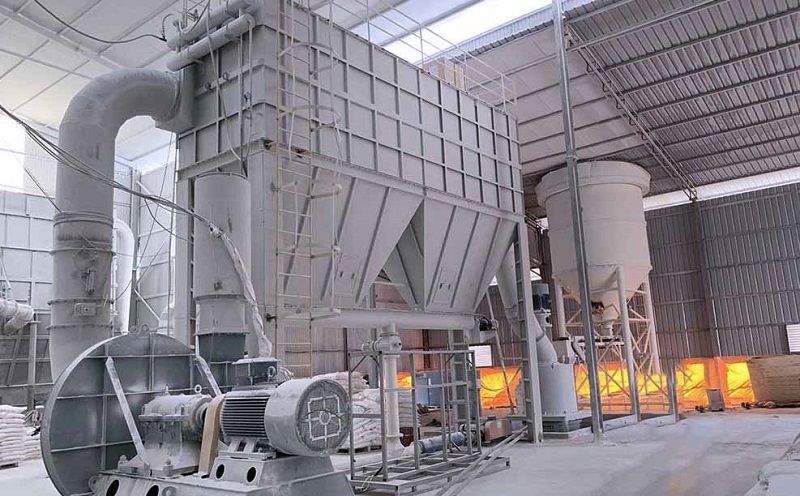

کارخانههای تولید کائولن در ایران و جایگاه آنها در زنجیره تأمین صنعتی

ایران به عنوان یکی از کشورهای دارای منابع غنی کانیهای غیرفلزی، ذخایر قابلتوجهی از کائولن در نقاط مختلف کشور دارد. این منابع عمدتاً در استانهایی مانند خراسان جنوبی، گلستان، یزد، قزوین و فارس شناسایی و بهرهبرداری میشوند. وجود این ذخایر، زمینه تأسیس کارخانهی فرآوری کائولن را فراهم کرده که با هدف تولید محصولات متنوع و متناسب با نیاز صنایع داخلی و صادراتی فعالیت میکنند.

کارخانههای تولید کائولن در ایران بسته به کیفیت و ویژگیهای کانسنگ ورودی، محصولات با خلوص و دانهبندی متفاوت تولید میکنند. برخی واحدها بر تولید کائولن خام شستهشده (Washed Kaolin) تمرکز دارند که مستقیماً در صنایع سرامیک و کاشیسازی مصرف میشود. در مقابل، کارخانههای پیشرفتهتر اقدام به فرآوری شیمیایی و فیزیکی این کانی میکنند تا انواع کائولن کلسینهشده، سطحتعدیلشده و با توزیع اندازه ذرات کنترلشده را برای کاربردهایی نظیر رنگ، لاستیک و کاغذ تولید نمایند.

از نقطهنظر صنعتی، کارخانههای بزرگ با ظرفیت بالا معمولاً نزدیک به معادن مستقر میشوند تا هزینه حمل مواد اولیه کاهش یابد و دسترسی به منابع پایدار تضمین شود. بسیاری از این واحدها علاوه بر تأمین نیاز داخلی، در بازار صادرات نیز فعال هستند و محصولات خود را به کشورهای همسایه و بازارهای آسیایی عرضه میکنند.

چالشهای اصلی این بخش شامل نوسان کیفیت ماده معدنی در معادن مختلف، نیاز به فناوریهای نوین فرآوری، رقابت با تولیدکنندگان خارجی و الزامات زیستمحیطی برای مدیریت پسماند و پسابها است. با این حال، با توسعه فناوری، ارتقاء تجهیزات و بهینهسازی زنجیره تأمین، ظرفیت این صنعت برای تأمین مواد اولیه با کیفیت بالا و ایجاد ارزشافزوده در کشور قابل توجه خواهد بود.